Печи для спецметаллургии (вакуумно-дуговые, вакуумно-индукционные, электрошлаковые печи)

ПЕЧИ ВАКУУМНО-ДУГОВОГО ПЕРЕПЛАВА

В связи со стремительно растущим спросом на стали и сплавы особого назначения для авиационной, аэрокосмической, энергетической и атомной промышленности, где требуются все более высокие значения по чистоте металла и его прочностным параметрам, все большее применение находят производства, основанные на применении специальных переделов. С целью решения задач по повышению качества металла, мы готовы предложить оборудование и технологии для достижения высоких требований, предъявляемых к сталям и сплавам с особыми технологическими свойствами, путем уменьшения вредных примесей, газов и неметаллических включений.

К таким инновационным способам можно отнести выплавку вакуумно-дуговой переплав (VAR), позволяющие получать стали и сплавы нового поколения высокой степени чистоты, микроструктурной однородности, так называемые сверхчистые сплавы и суперсплавы.

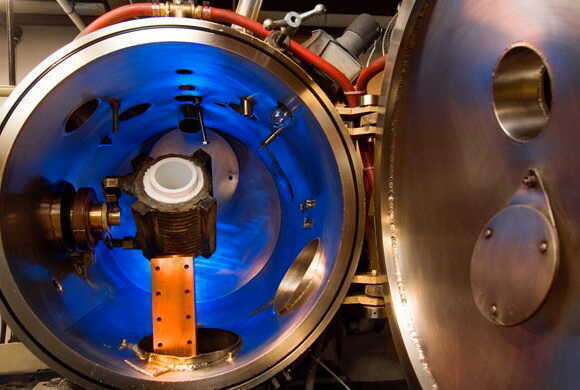

Печь вакуумно-дугового переплава ВДП (VAR) - современная электропечь, предназначенная для непрерывного переплава расходуемого электрода посредством электрической дуги в вакууме в глухой водоохлаждаемый кристаллизатор.

Вакуумно-дуговой переплав - это разновидность технологии вакуумной плавки, в которой дуга используется в качестве источника тепла для плавки металла в условиях вакуума. Плавка в вакууме не только исключает загрязнение стали, цветных активных металлов и сплавов внешней атмосферой, но также уменьшает количество газов и вредных металлических примесей в стали, цветных активных металлах и сплавах, а также улучшает чистоту переплавленных металлов. металлы.

В вакууме расходуемый электрод будет быстро плавиться под действием высокой температуры дуги постоянного тока и снова затвердеть в медной форме с водяным охлаждением. Во время плавления высокотемпературной дугой в расплавленном металле будет происходить ряд физико-химических реакций, которые не только улучшают чистоту металла, но также улучшают кристаллическую структуру вновь образованного слитка.

Принцип работы печи вакуумно-дугового переплава:

Для зажигания дуги между электродом и основанием медного кристаллизатора, установленного в водяную рубашку, используется постоянный ток. Высокая температура, создаваемая дугой, плавит кончик электрода, и новый слиток растет в водоохлаждаемом кристаллизаторе. Во время процесса плавки поддерживается высокий вакуум. Технология вакуумно-дугового переплава (ВДП) используется для производства сверхчистых слитков титана и сплавов на его основе, а также сталей и сплавов специального назначения.

Слитки, полученные технологией ВДП, характеризуются минимальной загрязненностью примесями газов и неметаллическими включениями, имеют минимальную микросегрегацию в центре слитка, обладают высокими изотропными свойствами, точным химическим составом, плотной однородной структурой и т.д.

Особенности конструкции электропечей ВДП (VAR):

- коаксиальная конструкция печи;

- возможность производить как переплав прессованных электродов, так и переплав слитков;

- исполнение печи с предохранительным клапаном от избыточного давления;

- система стабилизации дуги позволяет избежать искажения магнитных полей в зоне дугового разряда, что способствует стабилизации горения дуги и предотвращает ее переброс на стенку кристаллизатора;

- механизм перемещения электрода оборудован токопроводящим штоком, перемещающийся при помощи винтовой пары «винт-гайка» с электромеханический привод (частотный двигателем переменного тока и серводвигатель);

- энкодер для точного определения положения электрода в процессе плавки сохраняет данные о положении электрода;

- токопроводящий шток с внешней части выполнен из хромированной углеродистой стали, а внутренняя водоохлаждаемая часть, выполнена из высококачественной меди;

- система электронного взвешивания электрода (используются высокоточные прецизионные датчики с температурной компенсацией и электроэкранированием - производство HBM Германия) позволяет быстро измерить скорость плавки по расходуемым электродам;

- устройство центровки электрода (регулировка по осям X-Y) применяется для регулировки соосности между гильзой кристаллизатора, плавильным постом, штоком, уплотнениями между подвижными соединениями;

- кристаллизатор состоит из медной гильзы оснащенной водяной рубашкой, по внешней окружности которой стоит соленоид для стабилизации дуги.

- процесс плавки управляется при помощи компьютера в соответствии с заданной программой;

- автоматизированная система контроля плавки (на базе платформы SIEMENS);

- источник питания: включает преобразовательный трансформатор, обеспечивающий требуемое напряжение постоянного тока, и выпрямительный блок на базе IGBT-модулей или SCR-тиристоров;

- система охлаждения электропечи с замкнутым бесконтактным контуром охлаждения, что позволяет предотвратить попадание пыли и образование солей. Работа в автономном режиме с постоянным контролем температуры.

Дуговая вакуумная электропечь ДТВ-3.0Г0.5

Назначение: выплавка слитков титана Ti, жаропрочных сплавов на никелевой Ni и никель-кобальтовой Ni-Co основе методом переплава расходуемого электрода в глухой водоохлаждаемый кристаллизатор.

Расшифровка условного обозначения электропечи ДТВ-3.0Г0.5:

Д – вид нагрева – дуговой;

Т – выплавляемый материал – титан;

В – среда в рабочем пространстве – вакуум;

3.0 – максимальный диаметр кристаллизатора, дм;

Г – конструктивный признак – плавки в глухой кристаллизатор;

0.5 - максимальная масса слитка, т.

Технические параметры электропечи ДТВ-3.0Г0.5:

| Скорость плавления | 2~10 кг/мин | Максимальный ток переплава | 12 кА |

| Годовая производительность | ~1200 т/год | Напряжение при нагрузке (плавка) | 15~44 В |

| Максимальный вес наплавляемого слитка | 500 кг | Плотность магнитного потока соленоида | 0~70 Гс |

| Диаметр кристаллизаторов при выплавке титана | Ø220, Ø280 мм | Предельный уровень вакуума | 0.067 Па |

| Номинальная мощность электропечи | 720 кВА | Рабочий уровень вакуума | 0.13~0.67 Па |

ПЕЧИ ВАКУУМНЫЕ ИНДУКЦИОННЫЕ ПЛАВИЛЬНЫЕ

Вакуумная индукционная плавка (VIM) применяется при производстве сплавов, которые должны плавиться в вакууме, т.к. легко вступают в реакцию с атмосферным кислородом.

Технология подходит для получения высокочистых металлов в бескислородной атмосфере. Вакуумная индукционная плавка позволяет проводить эффективную дегазацию расплава, перемешивание расплава, точное регулирование состава сплава и температуры.

VIM - современная печьнового поколения полунепрерывного действия, созданная на основе передовых технологий. Печь предназначена для плавки и рафинирования стали (спецсплавов) в вакууме. Вакуумная индукционная плавка позволяет проводить эффективную дегазацию расплава.

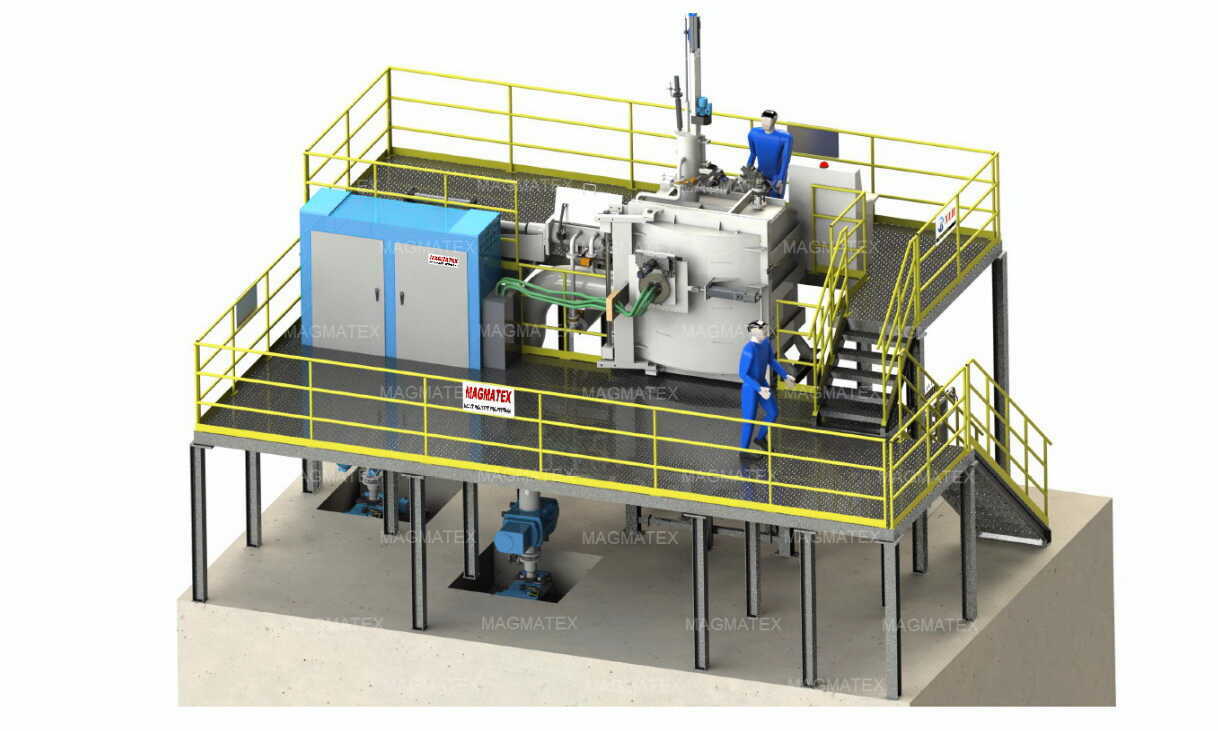

Компания «MAGMATEX» поставляет стандартную линейку вакуумные индукционные печи VIM-10, VIM-25, VIM-50, VIM-100, VIM-200, VIM-500 с трехуровневой вакуумной системой и автоматической системой управления.

Преимущества технологии VIM:

- Удаление растворенных газов (кислорода, водорода, азота);

- Плавление в бескислородной атмосфере, ограничивающее появление неметаллических оксидов и предотвращающее окисление активных элементов;

- Удаление нежелательных элементов с высокой упругостью паров;

- Получение очень точного и однородного химического состава, и температуры плавки;

- Низкий уровень загрязнения окружающей среды пылью;

- Высокий уровень безопасности при эксплуатации;

- Высокая надежность и производительность.

Параметры вакуумных индукционных печей VIM-10, VIM-25, VIM-50, VIM-100, VIM-250, VIM-500

| Название / Модель печи | VIM-10 | VIM-25 | VIM-50 | VIM-100 | VIM-200 | VIM-500 |

| Максимальная температура | 1700 град. | 1700 град. | 1700 град. | 1700 град. | 1700 град. | 1700 град. |

| Полезная емкость по стали | 10 кг | 25 кг | 50 кг | 100 кг | 200 кг | 500 кг |

| Мощность преобразователя | 100 кВт | 100 кВт | 100 кВт | 100 кВт | 250 кВт | 500 кВт |

| Предельный вакуум | 6.67*10-3 Па | 6.67*10-3 Па | 6.67*10-3 Па | 6.67*10-3 Па | 6.67*10-3 Па | 6.67*10-3 Па |

Особенности конструкции печи VIM:

1) В конструкции печь использованы передовые импортные технологии;

2) Среднечастотный тиристорный преобразователь (ТПЧ) имеет полностью интегрированный тип, быстродействующую систему защиты;

3) В системе охлаждения использованы паровые износостойкие резиновые шланги, выдерживающие температуру до 150℃;

4) Используются гелиевые датчики разгерметизации для контроля коэффициента повышения давления;

5) Применяется новейший цифровой вакуумметр, осуществляющий многочисленные измерения вакуума на контуре;

6) Программируемый контроллер PLC + операционная система промышленного компьютера.

Описание конструкции вакуумной индукционной печи:

Корпус вакуумной камеры индукционной печи: двухслойный с водяным охлаждением из специальной стали SUS304. Вакуумная герметизация обеспечивается «О»-образным кольцом. Корпус оснащен установкой водяного охлаждения (предотвращает старение «О»-образного кольца ). На корпусе вакуумной камеры вакуумной расположен соединительный трубопровод вакуумной системы. Внутри подина оборудована разливочной платформой или отверстием. Во время разливки печь поворачивается с помощью привода, расположенный снаружи камеры.

Индуктор вакуумной печи изготовлен из высококачественной бескислородной электротехнической меди TU1 квадратного сечения с водяным охлаждением. Использован индуктор немецкой фирмы Leybold.

Крышка вакуумной индукционной печи: двухслойная с водяным охлаждением, внутренняя стенка выполнена из специальной стали SUS304. Крышка печи оснащена установкой водяного охлаждения, смотровым окном, блокировочной установкой.

Печь оснащена мощным среднечастотным тиристорным преобразователем мощность, спроектированный на базе тиристоров нового поколения, высокоскоростные датчики тока и напряжения, обеспечивающие высокую надежность, помехоустойчивость и многофункциональность.

Система водоохлаждения вакуумной печи делится на три части: система охлаждения среднечастотного преобразователя, система охлаждения корпуса печи, индуктора и системы вакуумной.

Вакуумная система как правило состоит из механического насоса с электромагнитным пневматическим клапаном перепада давления (предотвращает утечку масла вакуумного насоса), насоса Рутса, подпитывающего насоса, пневматических клапанов, клапана подачи воздуха, клапана сброса воздуха, вакуумного трубопровода, гофрированных труб.

Уровень вакуума измеряется при помощи цифрового комбинированного вакуумметра. Используются передовые гелиевые датчики разгерметизации для измерения коэффициента повышения давления, что гарантирует достоверность и точность технических показателей.

Для соединения насосов и вакуумного трубопровода использовано быстрое соединение металлическими гофрированными трубами (снижает вибрацию). Уровень вакуума измеряется цифровым вакуумметром.

Компания MAGMATEX использует передовые гелиевые датчики разгерметизации для измерения коэффициента повышения давления, что гарантирует достоверность и точность технических показателей.

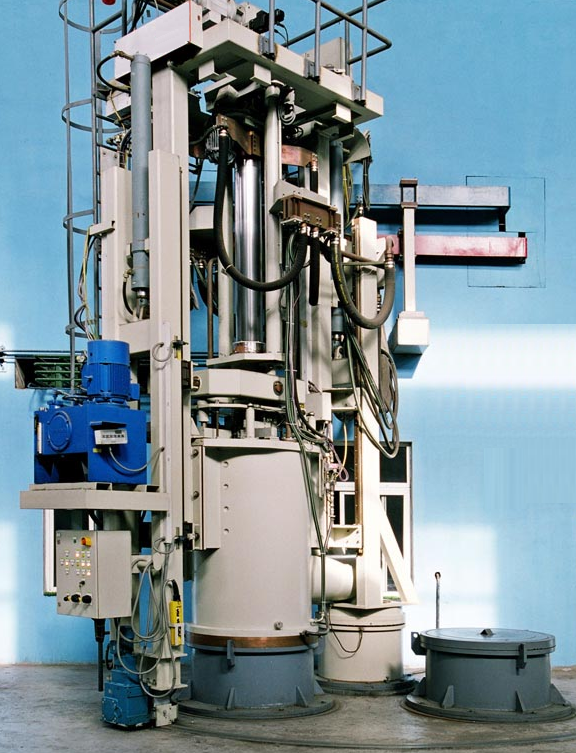

ПЕЧИ ЭЛЕКТРОШЛАКОВЫЕ

Печь электрошлакового переплава (ESR) - современная электропечь, предназначенная для электрошлакового переплава расходуемого электрода и получения слитков или отливок. Электрошлаковая печь - это разновидность специального плавильного оборудования, которое использует тепло шлака для плавления расходуемого электрода, вставленного в ванну. После очистки металла жидким шлаком, он кристаллизуется в слиток в кристаллизаторе с водяным охлаждением. Благодаря удалению включений и хорошим условиям кристаллизации металл ЭШП имеет хорошую чистоту, мелкую и однородную микроструктуру без белых пятен и кольцевых сегрегаций, очень низкое содержание серы. Таким образом, электрошлаковый переплав занимает главенствующее положение в производстве крупных и средних поковок. Он имеет абсолютные преимущества в производстве высококачественной инструментальной и штамповой стали, мартенситной стали, стали для холоднокатаных валков, коррозионностойких и жаропрочных сплавов. Электрошлаковая печь - необходимое оборудование для производства специальной плавки для заводов специальной стали.

Печь электрошлакового переплава может быть однопостовая или двухпостовая, одномодульная или двухмодульная. Переплав электрода производится в водоохлаждаемый кристаллизатор необходимого диаметра или в тигель.

Тигель установливается на кантователе, который при разливке, путем наклона, производит заливку металла в машину центробежного литья. Для получения слитков методом ЭШП устанавливается водоохлаждаемый кристаллизатор необходимого диаметра и осуществляется переплав с одновременной кристаллизацией слитка.

Конструкция электрошлаковых установок ЭШП и ЭШПиЛ постоянно совершенствуется и улучшается, особенно это касается систем электроконтроля и управления.

Система управления включает: промышленный компьютер, PLC, контрольные элементы на площадке и комплектуется известными импортными производителями (Siemens, Mitsubishi и др.).

Металл, переплавленный в ЭШП, содержит меньше в 2-3 раза неметаллических включений, в 3-4 раза вредных примесей (фосфора и серы) и в 1,5 раза газов (O2, H2, N2), что существенно улучшает его пластические свойства металла, структуру становится однородной, увеличивается плотность металла, уменьшается склонность сталей к трещинообразованию.

Печь электрошлакового переплава ЭШП-0.5Т-630кВА

ЭШП-0.5Т-630кВА - печь электрошлакового переплава стали и получения слитков массой до 500 кг.

Особенности конструкции печи ЭШП-0.5Т-630кВА:

- одноэлектродная однопостовая конструкция печи;

- однофазный источник питания;

- устройство центровки кристаллизатора (регулировка по осям X-Y);

- шестеренный привод направляющих и вращения нового поколения;

- автоматизированная система контроля плавки.

Основной блок ЭШП: конструкция данного агрегата представляет собой однопостовую одномодульную печь (с одной головкой). Ход плавки автоматически контролируется компьютером.

Трансформатор 630кВА: напряжение на входе первичной стороны 10 кВ, напряжение на вторичной стороны 35 В-75В, бесступенчатая регулировка под нагрузкой. Максимальный ток плавки - 8.4 кА. Удельный расход электроэнергии 1200 - 1500 кВт·ч/т.

Система контроля электрики: контрольная аппаратура поставляется Mitsubishi, Япония, серия FX2n. Программы и интерфейс «HMI» разработаны заводом-поставщиком ЭШП.

Система оборотного водоохлаждения: водораспределительный узел с разводкой на короткую сеть, головку печи, кристаллизатор, поддон.

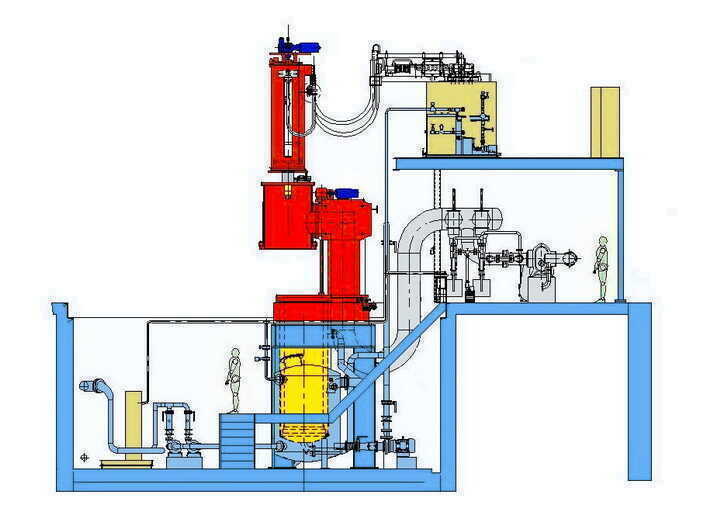

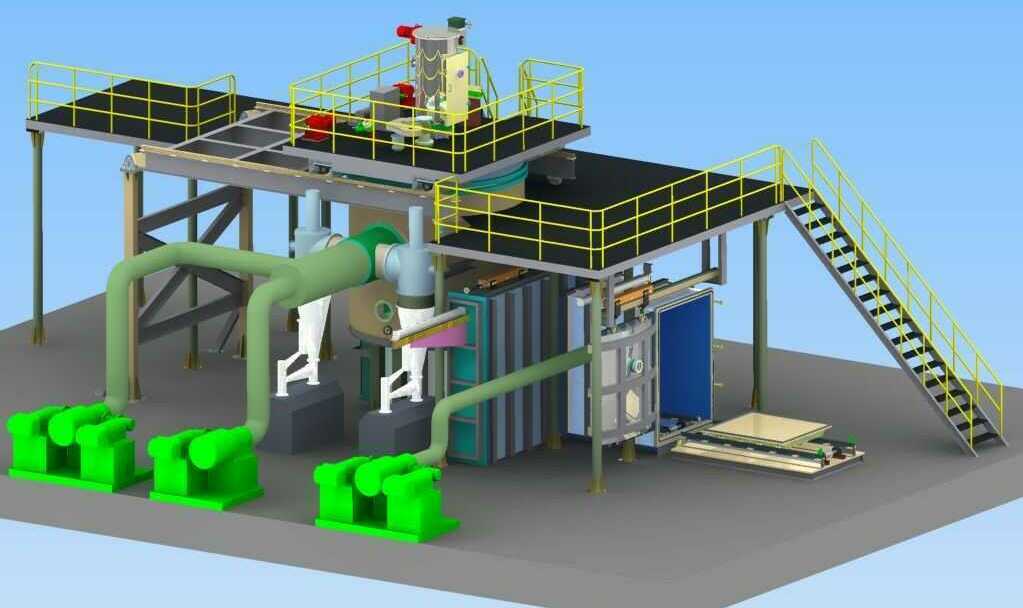

Двухпостовая одномодульная печь электрошлакового переплава ЭШПиЛ-2Т-1600кВА

Двухпостовая одномодульная печь электрошлакового переплава ЭШПиЛ-2Т-1600 - современная двухпостовая электропечь нового поколения, предназначенная для переплава стального расходуемого электрода в водоохлаждаемый кристаллизатор или тигель с последующей разливкой в машину центробежного литья, и получения стальных слитков и отливок массой до 2 тонн.

Расшифровка условного обозначения электропечи ЭШПиЛ-2Т-1600кВА-Н3:

ЭШПиЛ – вид нагрева и конструктивная особенность - печь электрошлаковый переплав и литья;

2Т – максимальная масса слитка/отливки, т;

1600 - мощность печного трансформатора, кВА;

Н3 – исполнение печи – 3-е поколение.

ОСНОВНЫЕ ОСОБЕННОСТИ ЭЛЕКТРОПЕЧИ ЭШПиЛ-2Т-1600-Н3

ЭШПиЛ-2Т-1600-Н3 - двухпостовая одномодульная печь, в зависимости от выбранного поста, колонна печи вместе с электродержателем поворачивается в рабочее пространство 1-ого (переплав в водоохлаждаемый кристаллизатор) или 2-ого плавильного поста (переплав в тигель и разливкой на машине центробежного литья).

Печь ЭШПиЛ совмещает в себе все достоинства электрошлакового переплава – получение металла высокой степени чистоты и литья – отливки сложной формы.

Несущей конструкцией электрошлаковой установки является вертикальная поворотная колонна с направляющими. На электрододержатель подвешивается переплавляемый электрод. Электрододержатель перемещается по направляющим стойки под действием приводной шариковой винтовой пары с серводвигателем, расположенным наверху стойки. Тигель печи устанавливается в кантователь и используется при сливе расплава в машину центробежного литья. Управление электропечью осуществляется в автоматизированном режиме с пульта, расположенного в пультовом помещении, в непосредственной близости от печи.

Примеры марок стали: жаропрочные, инструментальные, быстрорежущие, нержавеющие, хромоникелевые стали и т.п.

Примеры применения: детали для тяжелой промышленности, требующие высокую прочность и износостойкость, турбины тепловых двигателей, стали и сплавы использующиеся при температурах от -75 до + 500℃.

Преимущества и конструктивные особенности печи ЭШПиЛ-2Т-1600кВА:

- Одномодульная двухпостовая конструкция электропечи;

- Возможность производить переплав электродов как в кристаллизатор, так и в тигель с последующей разливкой на машине центробежного литья;

- Электропечь комплектуется источником питания – специальным печным трансформатором 10кВ / 1600кВА с регулировкой напряжения под нагрузкой обеспечивающий значение тока до 19кА;

- Максимальный вес слитков/отливок 2 тонны;

- Механизм перемещения электрода нового поколения - винтовая пара «винт-гайка» с сервоприводом;

- Процесс переплава осуществляется в соответствии с заданной программой плавки;

- Система охлаждения электропечи имеет два контура охлаждения - охлаждение источника питания и узлов электропечи;

- Система охлаждения представляет собой высокоэффективный теплообменный агрегат с замкнутым контуром охлаждения.

Система управления электропечью ЭШПиЛ-2Т-1600кВА реализует следующие функции:

- управление высоковольтным выключателем;

- измерение электрических параметров электропечи с высокой и низкой сторон напряжения;

- управление электрическим режимом электропечи в соответствии с заданной программой;

- контроль состояния водоохлаждаемых элементов электропечи и состояния оборудования;

- отображение информации о выполнении технологического процесса на экране панели оператора;

- корректировку и ручное вмешательство в ход процесса со стороны оператора;

- обработка предупредительных и аварийных сообщений и их визуализация;

- отображение текущего состояния систем электропечи;

- санкционирование и проверка правомочности доступа к управлению печью.

Технические параметры электропечи ЭШПиЛ-2Т-1600-Н3

| Количество рабочих постов | 2 | Мощность трансформатора | 1600 кВА |

| Масса переплавляемой части электрода | ≤ 2200 кг | Вторичное напряжение | 51-116 В |

| Максимальная масса слитка/отливки | 2000 кг | Максимальный ток плавки | 1200-1500 кВт·ч/т |

| Производительность при накоплении расплава в тигле | 200 - 300 кг/ч | Масса получаемой отливки | 200~2000 Кг |

| Производительность при получение слитка в кристаллизаторе | 300 - 500 кг/ч |