- +7 (383) 375-38-48

- info@magmatex.ru

- https://vk.com/magmatex

Экструдеры и экструзионные установки

Экструдеры (экструзионные пресса)

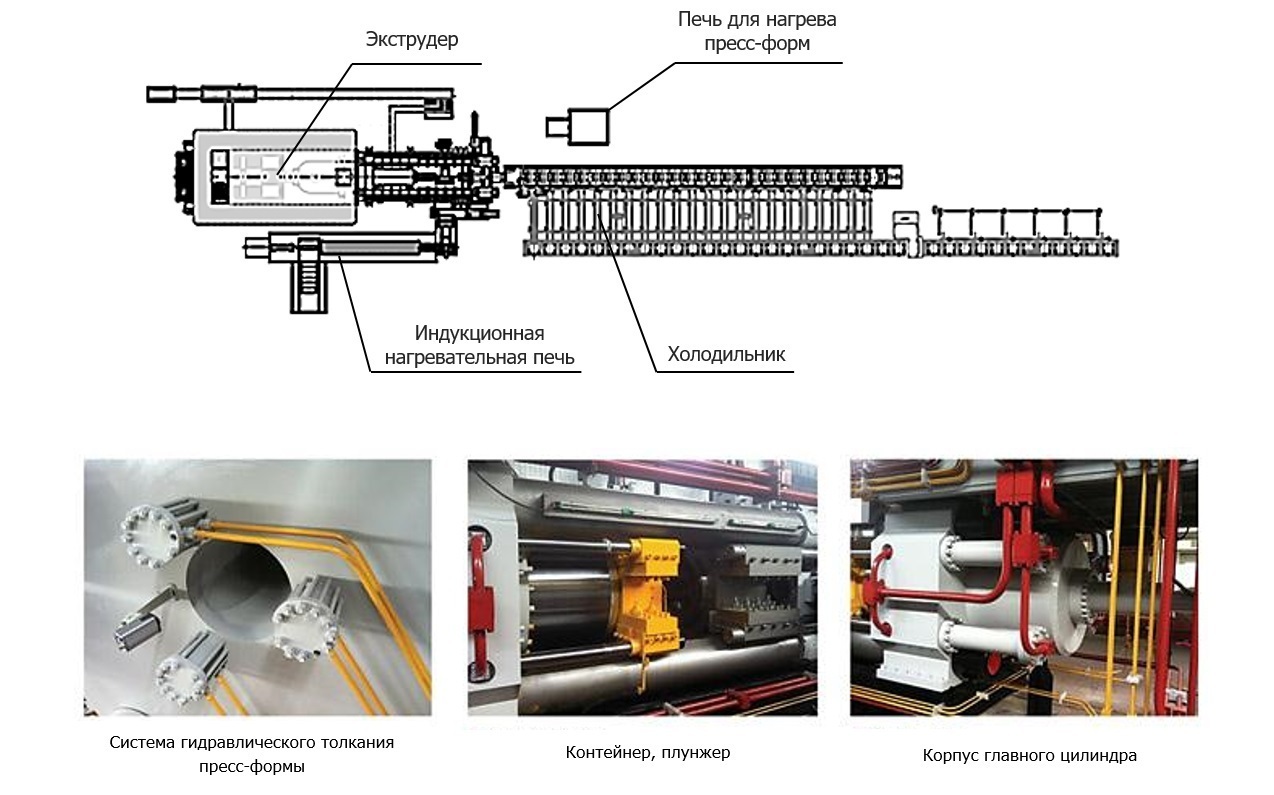

Экструдеры (экструзионные пресса) – специальные пресс-комплексы, использующие принцип деформации (продавливания) болванки из меди или алюминия через закрытую пресс-форму (матрицу). Экструдеры служат для получения профиля или прессованной заготовки.

Экструдеры имеют высокий уровень автоматизации и производительность. Гидравлическая система напрямую приводится в действие насосами «Rexroth» (Германия). Трехуровневый контроль осуществляется при помощи PLC-Siemens, промышленного компьютера и магистральной шиной промышленного контроля.

Режимы работы экструдера: ручной, полуавтоматический или автоматический. Имеются функции автоматической диагностики неисправностей и удаленный контроль неисправностей.

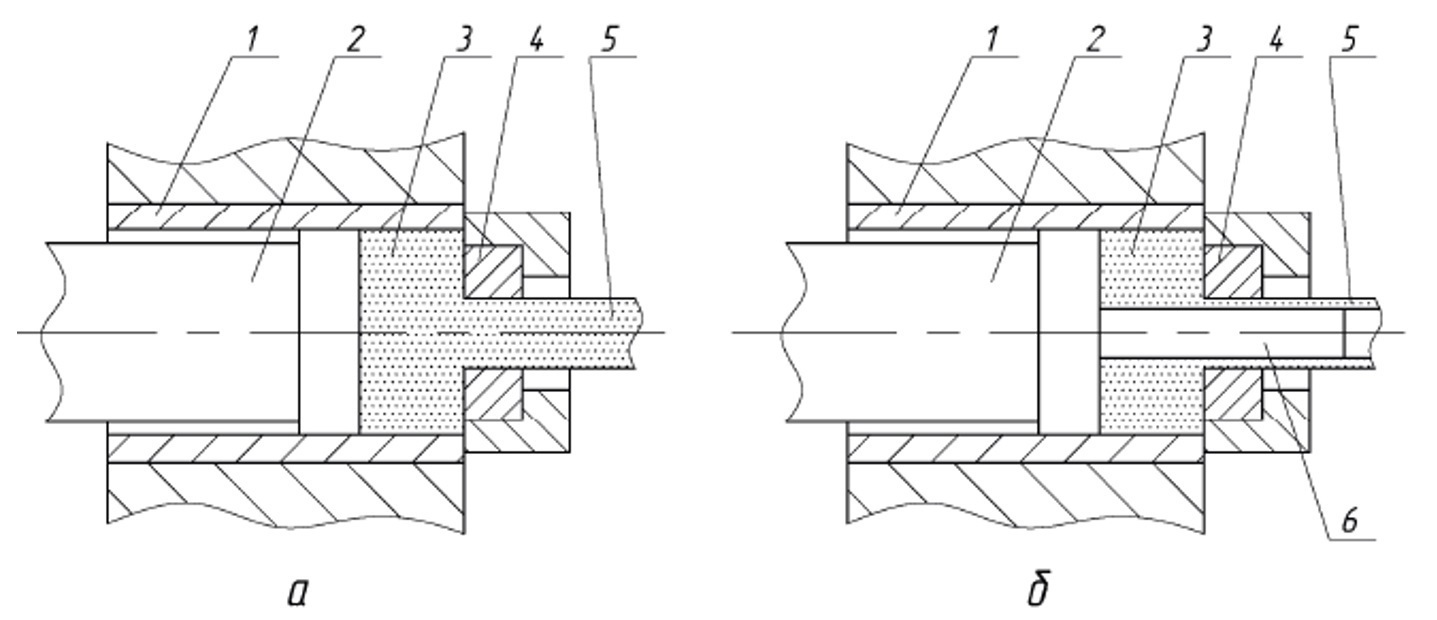

Принцип работы экструдера:

Болванку 3 из меди или алюминия помещают в приёмный контейнер 1. Этот контейнер с одной стороны перекрывается формообразующей пресс-формой 4. Пресс-форма соответствует профилю сечению выдавливаемого изделия 5. На болванку при помощи пресс-штока 2 оказывается воздействие деформации, происходит процесс продавливания через пресс-форму.

Схема процесса прессования:

а – для сплошного профиля; б – для полого профиля или трубы;

1 – контейнер; 2 – пресс-шток; 3 – заготовка; 4 – пресс-форма; 5 – пресс-изделие; 6 – оправка.

Основные части экструдера:

1. Насосы, гидравлические клапаны - Rexroth (Германия), Yuken и Kawasaki (Япония), Vickers (США);

2. PLC - Siemens и Mitsubishi;

3. Низковольтное оборудование Siemens, Schneider или Omron.

| Модель | Усилие прессования | Стандарт контейнера | Мощность |

| XJ-500 | 5 МН (500т) |

Ø75-Ø95 × 400мм | 100кВт |

| XJ-630 |

6.3 МН (630т) |

Ø85-Ø105 × 500мм | 200кВт |

| XJ-800 |

8 МН (800т) |

Ø105-Ø135 × 550мм | 500кВт |

| XJ-1000 |

10 МН (1000т) |

Ø115-Ø145 × 600мм | 500кВт |

| XJ-1250 |

12.5 МН (1250т) | Ø125-Ø175 × 650мм | 700кВт |

| XJ-1350 |

13.5 МН (1350т) |

Ø125-Ø185 × 650мм | 700кВт |

| XJ-1630 |

16.3 МН (1630т) | Ø155- Ø210 × 800мм | 1000кВт |

| XJ-1800 |

18 МН (1800т) | Ø155-Ø210 × 800мм | 1000кВт |

| XJ-2000 |

20 МН (2000т) | Ø185-Ø235 × 850мм | 1200кВт |

| XJ-2500 | 25 МН (2500т) | Ø210-Ø262 × 950мм | 1550кВт |

| XJ-3000 | 30МН (3000т) | Ø236-Ø295 × 1050мм | 1800кВт |

| XJ-3600 | 36МН (3600т) | Ø262-Ø330 × 1200мм | 2300кВт |

| XJ-4500 | 45МН (4500т) | Ø295-Ø370 × 1300мм | 2700кВт |

| XJ-5500 | 55 МН (5500т) | Ø312-Ø420 × 1500мм | 3200кВт |

| XJ-7500 | 75 МН (7500т) |

Ø370-Ø475 × 1700мм | 4100кВт |

Экструзионные установки

Экструзионные установки - линии непрерывной экструзии, предназначенные для производства катанки или полосы из меди.

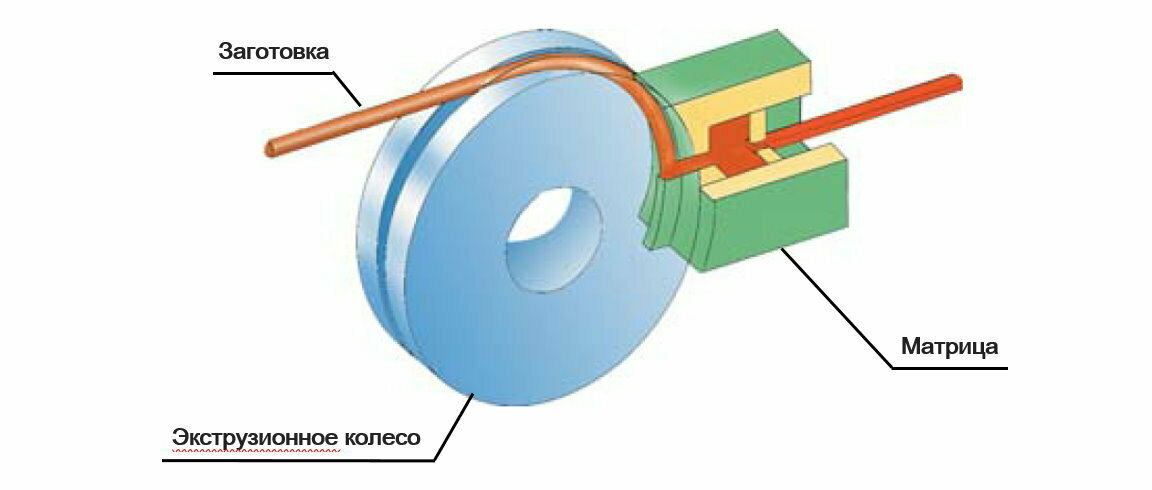

Ядром экструдера являются желобчатое колесо и вал в сборе. Главный вал приводится в действие двигателем с плавной регулировкой и тиристорным управлением через редуктор. На основании находится камера с пресс-формами, которая легко открывается и закрывается при помощи гидроцилиндров, цилиндры высокого давления используются для поддержания опоры в рабочем положении.

Давящее колесо, камера и пресс-формы легко заменяются при помощи вспомогательных инструментов. На экструдере используются особое давящее колесо, камера и пресс-формы с продолжительным сроком службы. Выход продукции в очень большой степени сопоставим с машинами данного типа, но с более низким расход электроэнергии.

Принцип работы:

Давящее колесо экструдера приводится в действие двигателем, оно направляет заготовку на паз колеса. Заготовка затягивается в камеру под действием трения между пазом колеса и заготовкой. Трение создает высокую температуру и большое давление, под действием которых заготовка, проходя через матрицу, превращается в медную полосу (катанку). Медная полоса, полученная на экструдере, мягкая и не нуждается в отжиге, имеет гладкую поверхность и высокую точность размеров.

Линия непрерывного экструдера оснащается правильной установкой для выпрямления медной заготовки, системой охлаждения, мерной установкой, приемной рамой и другим вспомогательным оборудованием в зависимости от требований. Технологический процесс: Подача заготовки → выпрямление → непрерывная вытяжка → охлаждение продукции → сушка → мерная длина → приемка продукции.