Линии по производству круглой заготовки и полосы из медных сплавов (медь, латунь, бронза)

Горизонтальные установки непрерывного литья медных заготовок, труб или полосы H-CAST благодаря своей простоте обслуживания и технологии производства получили широкое распространение. MAGMATEX предлагает интегрированные решения, позволяющие настроить весь технологический процесс от загрузки лома до получения конечной продукции – круглая заготовка, труба или полоса (лист).

Высокая оценка наших потребителей, позволяет MAGMATEX по праву называться ведущим производителем оборудования непрерывного и полунепрерывного производства из меди и сплавов на основе медной основе (латунь/бронза. Законченное техническое решение на линию для производства медных заготовок, труб или полосы, позволяет нашим потребителям кутить, во-первых, оборудование от производителя, во-вторых, получить оборудование под ваши конкретные цеховые условия и параметры производительности.

Технология производства медной полосы (лист, шина, шинка) и круглой заготовки (круг, труба) заключается в переплаве лома красной меди или медных катодов посредством воздействия переменного магнитного поля от индуктора с сердечником канальной печи.

Линия состоит из специально спроектированных электропечей – тигельная + канальная печи, канальные печи, спаренные канальные печи плавки/выдержки; устройство разливки с сервоприводом для вытяжки (производство Япония); установки для порезки продукции; приемное устройство (приемный стол или сматыватель в рулон); гидравлическая станция; шкафов системы управления и контроля.

Форм фактор готовой продукции:- круглые заготовки диаметром от 10 до 200мм; - трубы с толщиной стенки от 10мм; - полоса/лист шириной до 1000мм.

Основные преимущества:

- Отливаемые сплавы: медь, латунь, бронза

- Высокое качество поверхности получаемой продукции;

- Увеличение жизненного цикла графитовых вставок;

- Гарантированный срок службы футеровки - 1год;

- Снижение трудозатрат (технологический персонал 2 чел.);

- Система автоматического управления.

Схема производства:

Загрузка лома меди типа "блеск" или катодные листы → расплавление в плавильной печи → корректировка в печь выдержки → разливка через кристаллизатор → вытяжка через устройство с сервоприводом в режиме «Старт-Стоп» → порезка на мерную длину → приемное устройство.

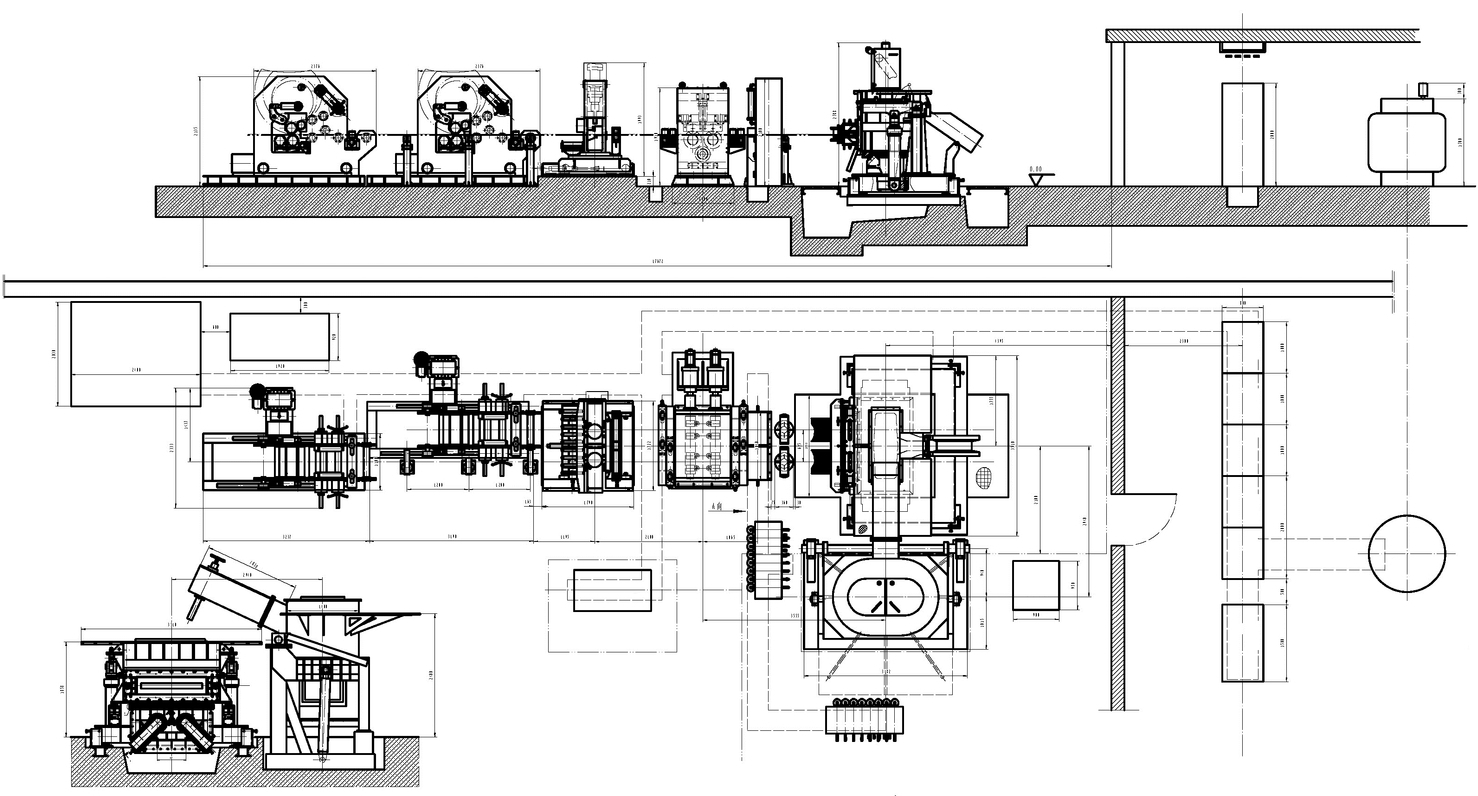

Схема 2-х ручьевой линии горизонтального для производства полосы 470х20мм (производительность 6500 т/год)

Горизонтальные установки непрерывного литья медного листа H-CAST-1D-5000 и H-CAST-2D-6500:

Линии горизонтального типа H-CAST–1D–5000 и H-CAST–2D–6500 для выплавки, разливки и вытяжки медной полосы (листа) – современные комплексы, предназначенны для производства высококачественной медной полосы сечением 1000х22мм и 470х22мм.

Плавильная печь и миксер - канальные электропечи промышленной частоты с сердечником, состоящие из рамы печи, водоохлаждаемого индуктора, гидравлической системы наклона, системы управления.

Водяное охлаждение позволяет надежно отводить тепло от индуктора, а использование качественных огнеупорных материалов футеровки является гарантией безостановочной работы оборудования. Индуктор состоит из самого индуктора с сердечником (состоящего из листов электротехнической стали), плавильного канала и водоохлаждаемой рубашки (нержавеющая сталь 1Cr18Ni9Ti).

Миксер оснащен устройством гидравлической смены графитовых вставок. Гидравлическая конструкция системы наклона печи состоит из гидростанции, 2 плунжерных гидроцилиндра, пульт управления.

| Параметры линии | H-CAST–1D–5000 | H-CAST–2D–6500 |

| Мощность плавильной печи | 250 кВт | 450 кВт |

| Мощность миксера | 150 кВт | 250 кВт |

| Границы регулировки температуры расплава | 1100~1250℃ | 1100~1250℃ |

| Способ разливки | литье полосы в один ручей | литье полосы в два ручья |

| Размер полосы | толщина - макс.22мм, ширина – макс.1000мм | толщина - макс.22мм, ширина – макс.470мм |

| Суточная производительность | 15~18 тонн | 25 тонн |

| Годовая производительность | 5000 тонн | 6500 тонн |

| Установленная мощность линии | 450 кВт | 710 кВт |

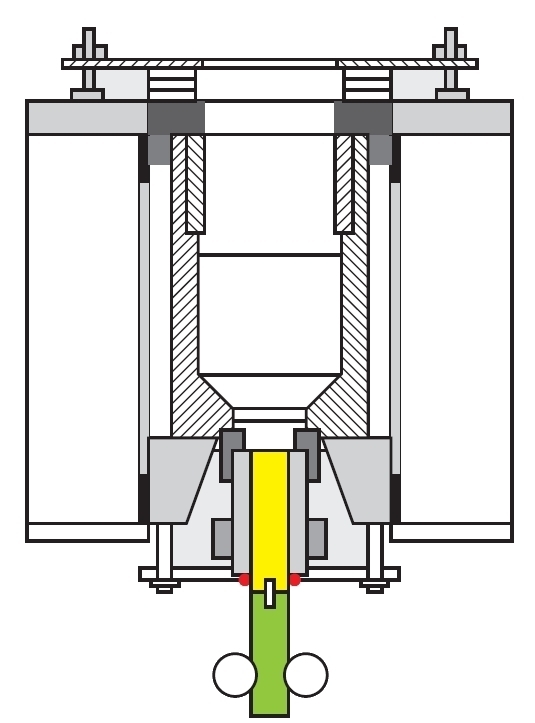

Кристаллизатор индукционного миксера сделан в виде полости. На внутренней стороне кристаллизатора равномерно расположен зубчатый желоб с изменяющийся площадью. Охлаждающий модуль кристаллизатора изготовлен из медного сплава методом ковки, что увеличило термическую прочность и служит для теплоотвода от графитовой вставки, который соприкасается с жидким расплавом меди и служит формообразующим модулем. Графитовая вставка кристаллизатора представляет собой высокоточную деталь, выполненную из высокочистого графита. Физические свойства графита (высокая теплопроводность и износостойкость, эффект автосмазки) позволяют его использовать в качестве самого предпочтительного материала для кристаллизации медьсодержащих сплавов. Графитовые вставки: импортные японские IG.

Устройство вытяжки состоит из станины со сменными вытяжными валками и прижимными гидроцилиндрами, серводвигателя, рекдуктора и системы компьютерного контроля. Привод вытяжки (серводвигатель) - Yaskawa Япония. Серводвигатель регулирует скорость вытяжки и управляется высокоточной системой электроконтроля на базе PLC - Mitsubishi. Червячный редуктор серии XB6. Вытяжные валки прошли термообработку, поверхностная твердость HR45-HR55. Схема вытяжки реверсивная: «старт – стоп». Технологические параметры вытяжки задаются через сенсорную панель.

Гидравлические ножницы состоят из системы гидравлики, основного блока ножниц, направляющих. Ножницы перемещаются по направляющим. Намоточное устройство состоит из переднего и заднего ограничителя хода, системы главного привода, системы зажимных валков, системы регулировки кривизны, системы вспомогательной намотки, рамы, системы гидравлики. На намоточном устройстве имеются 4 колеса, опирающихся на направляющие. Намоточное устройство может при помощи них перемещаться вперед и назад.

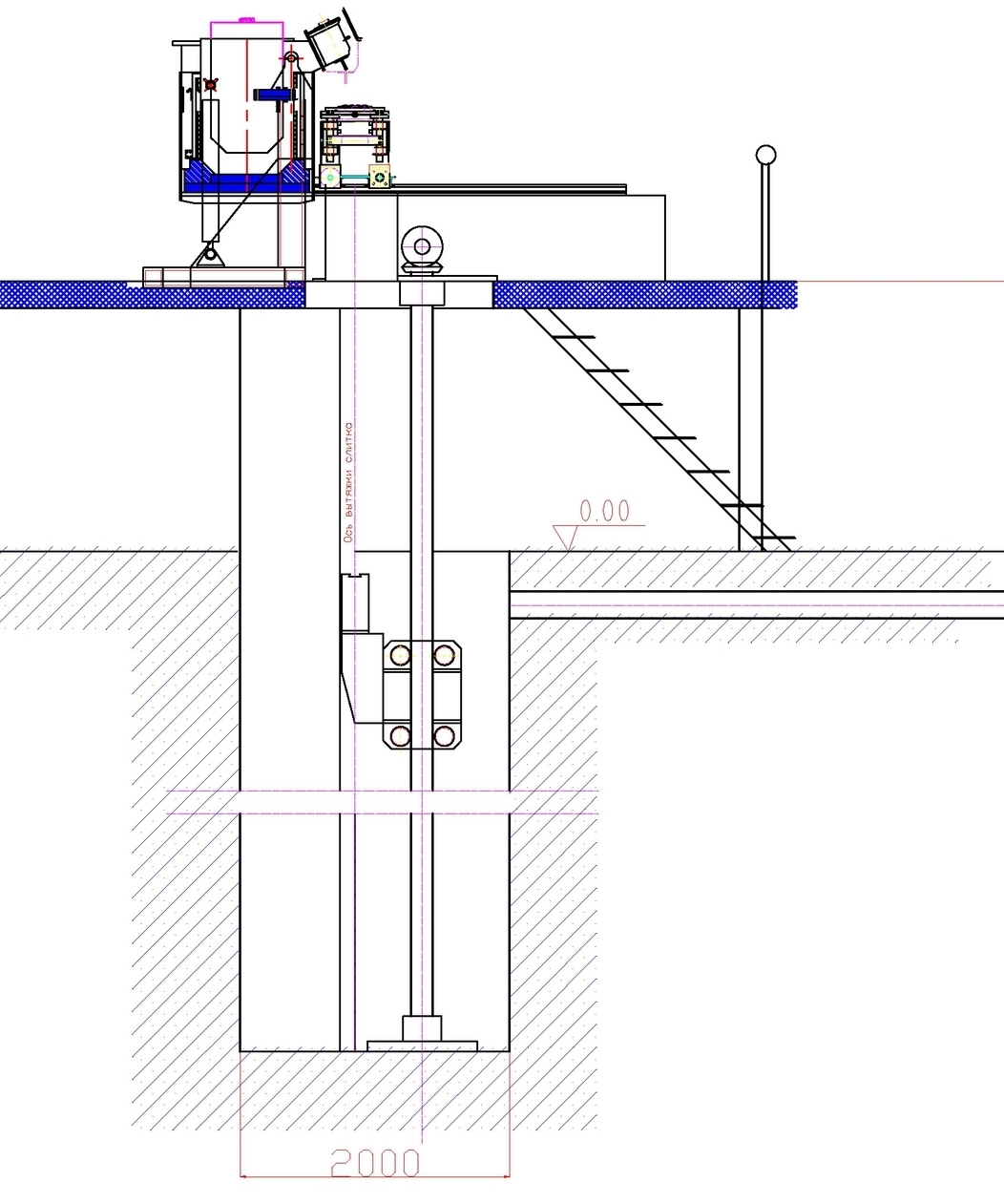

Установка полунепрерывного типа

Установка полунепрерывного типа состоит из среднечастотной индукционной тигельной печи и устройства полунепрерывной вытяжки заготовки.

Форм-фактор продукции: круг (квадрат) диаметром от 50 до 400мм

Среднечастотную индукционную печь IMF – современная индукционная тигельная печь, предназначенная для плавки и выдержки медных сплавов. Печь совмещена с устройством разливки полунепрерывного типа (вертикальная вытяжка заготовки). Печь полностью удовлетворяет требованиям к технологии производства слитков из сплавов меди.

Процесс расплавления металлической шихты производится за счет среднечастотных токов в тигле. Подача материалов в тигель производится порционно с заданной последовательностью. По мере расплавления лома производится подача шлакообразующих материалов и корректировка состава расплава. Окончание процесса выплавки определяется получением необходимого химического состава и требуемой температуры жидкого металла. Жидкий металл по сливному носку печи попадает в герметичный сливной желоб. На герметичном желобе установлен стопор для контроля металла, после чего идет в кристаллизатор устройства полунепрерывной разливки на вытяжку заготовки требуемого сечения.

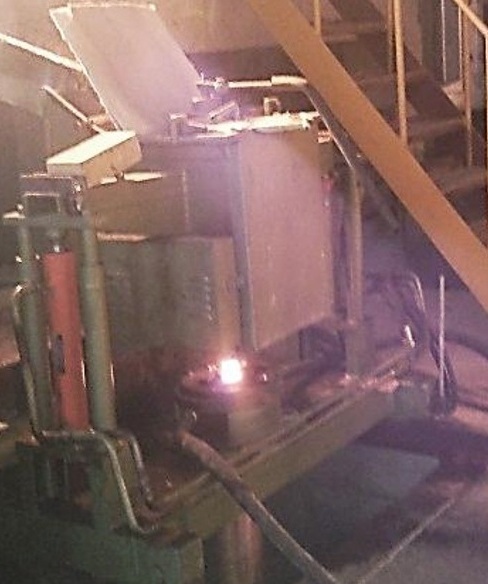

Видео процесса разливки меди на установке полунепрерывного типа с индукционной тигельной печью и горизонтальный комплекс по производству медного и латунного прутка

Процесс разливки меди на установке полунепрерывного типа с индукционной печью

Обработка видео...

Работа линии по производству медной заготовки прутка с индукционными печами для меди

Обработка видео...

Продано!

Линия с индукционными канальными печами и установкой непрерывного литья медного прутка Ø20-90мм горизонтального типа.

Схема линии с индукционными печами и машиной непрерывного литья медного прутка Ø20-90мм

Продается линия для производства медной заготовки (машина непрерывной литья медного прутка с плавильным индукционным комплексом) в очень хорошем состоянии.

Производительность линии 150 т/мес. литой прутка и заготовки Ø20-90мм из меди, латуни и бронзы.

Срок эксплуатации оборудования 2 года (состояние отличное)

Стоимость (цена) линии с индукционными печами и машиной непрерывного литья медного прутка – ПРОДАНО (купить в Новосибирске, доставка в любой город, услуги по шеф-монтажу и наладке).

Основные параметры линии:

- Плавильная печь: тип -канальная, мощность - 75кВт, номинальная емкость тигля - 500кг, производительность 300кг/ч;

- Печь выдержки: тип -канальная, мощность - 75кВт, номинальная емкость тигля - 500кг, высота оси кристаллизатора -1000мм;

- Устройство вытяжки: тип - реверс (вытяжка-стоп-обратный ход), мощность 3кВт (сервопривод пр-ва Япония), усилие вытяжки - 3.5кН, скорость вытяжки 0~1000мм/мин;

- Устройство резки: тип - ленточная пила с гидравлическим зажимом заготовки, мощность - 4 кВт, глубина реза -200 мм, перемещение - по рельсам;

- Общий расход воды - 30 м3/час;

- Требуемый участок: 20*6 метров.

Принцип работы: Выплавка производится путем переплава шихты лома меди и сплавов на ее основе токами промышленной частоты в индукционной канальной электропечи. После расплавления меди в плавильной печи расплав по желобу попадает в печь выдержки. Печь выдержки оборудована специальным кристаллизатором из которого происходит вытягивание медного прутка при помощи сервопривода в один или два ручья в зависимости от сечения заготовки. Далее заготовка режется на мерную длину устройством резки.

Комплект поставки линии:

- Плавильная индукционная печь - 1 шт.;

- Индукционная печь выдержки - 1 шт.;

- Гидравлическая станция для наклона печи - 1 шт.;

- Устройство вытяжки с сервоприводом (Япония) - 1 шт.;

- Комплект кристаллизаторов под разные сечения заготовки - 1 компл.;

- Шкаф управления плавильной печью - 1 шт.;

- Шкаф управления печью выдержки - 1 шт.;

- Шкаф управления вытяжкой - 1 шт.;

- Сливной носок - 1 шт.;

- Термопара с защитным кожухом - 1 компл.;

- Комплект шинопроводов - 1 компл.;

- Распределительная гребенка и сборный коллектор - 1 компл.;

- Техническая документация - 1 компл.

Плавка меди в индукционной печи канального типа промышленной частоты

Плавильная индукционная печь канального типа с желобом для слива металла в печь выдержки.jpg

Вид с верхней площадки на установку литья медного прутка и заготовки.jpg

Установка вытяжки медного прутка на машине непрерывного литья меди с индукционными печами

Общий вид линии с индукционными печами и устройством вытяжки на отметке 0.0м

Заготовки полученные на машине непрерывного литья из меди