- +7 (383) 375-38-48

- info@magmatex.ru

- https://vk.com/magmatex

Металлургический мини-завод по производству арматуры А400 и А500С по ГОСТ 52544-2006

Создание экономически целесообразного производства с минимальными инвестиционными затратами

Hot rolling mills MAGMATEX (Прокатные станы Магматекс 50-150 тыс тонн в год).mp4

Обработка видео...

Процесс производства термоупрочненной арматуры на непрерывном мелкосортном прокатном стане

Компания ООО «МАГМАТЕКС» является ведущей компанией в России в области металлургии, которая занимается проектированием металлургических заводов и комплексной поставкой оборудования для производства арматуры из металлолома, как основного технологического оборудования и объектов инфраструктуры (газоочистка, водоподготовка, шлакопереработка и т.п.).

Опросный лист на металлургический завод по производству арматуры

Концепция микро- и мини-заводов по производству сортового проката

Концепция микро- и мини-заводов основа на создании компактного гибкого производства с очень низкими производственными расходами, использующего местные сырьевые ресурсы, благодаря размещению производств вблизи мест скопления металлолома и грузовых артерий, а также сокращение транспортных расходов за счет потребления значительной части готовой продукции непосредственно в районе его производства. Экономическая привлекательность микро- и мини-заводов обусловлена малыми капитальными затратами на строительство цехов и основное оборудование, технологической гибкостью, малые потребности в площадях, лимитах электрической мощности и других энергоносителей.

Преимущества микро и мини-заводов для металлотрейдеров:

1) Снижение издержек на хранения продукции. Микро-заводы размещенные вблизи перспективных рынков сбыта, и металлотрейдер несет небольшие затраты на хранение продукции конечному потребителю.

2) Уменьшение времени на транспортировку. Сокращение времени на доставку продукции конечному потребителю и, как следствие, повышение степени его удовлетворенности уровнем обслуживания.

3) Устранение проблемы дефицита проката в сезонный период. Небольшому заводу гораздо легче перестроить производственные мощности под потребности рынка.

4) Гибкий подход. Обладая повышенным запасом прочности, они могут быть более гибкими в вопросах ценовых скидок для металлотрейдеров. В свою очередь, трейдеры могут пользоваться преимуществами микро-заводов для получения дополнительных скидок в межсезонье периоды.

5) Бартер. Для металлотрейдеров, которые развивают бизнес по сбору лома, имеется возможность приобретения готового проката у микро-заводов на взаимовыгодной основе.

6) Минимальный объем приобретаемой партии. Трейдеры могут позволить закупать небольшие партии товара «под конкретного потребителя», что очень важно в условиях ограниченности финансовых ресурсов (в период кризиса).

Металлургический завод в большинстве случаев имеет два основных цеха: сталеплавильный цех и цех горячей прокатки, и состоит из четырех основных технологических этапов:

1. Подготовка стального лома и его передача на плавильный участок с применением оборудования, машин и механизмов шихтового двора (погрузчики, скратопозы, конвейера).

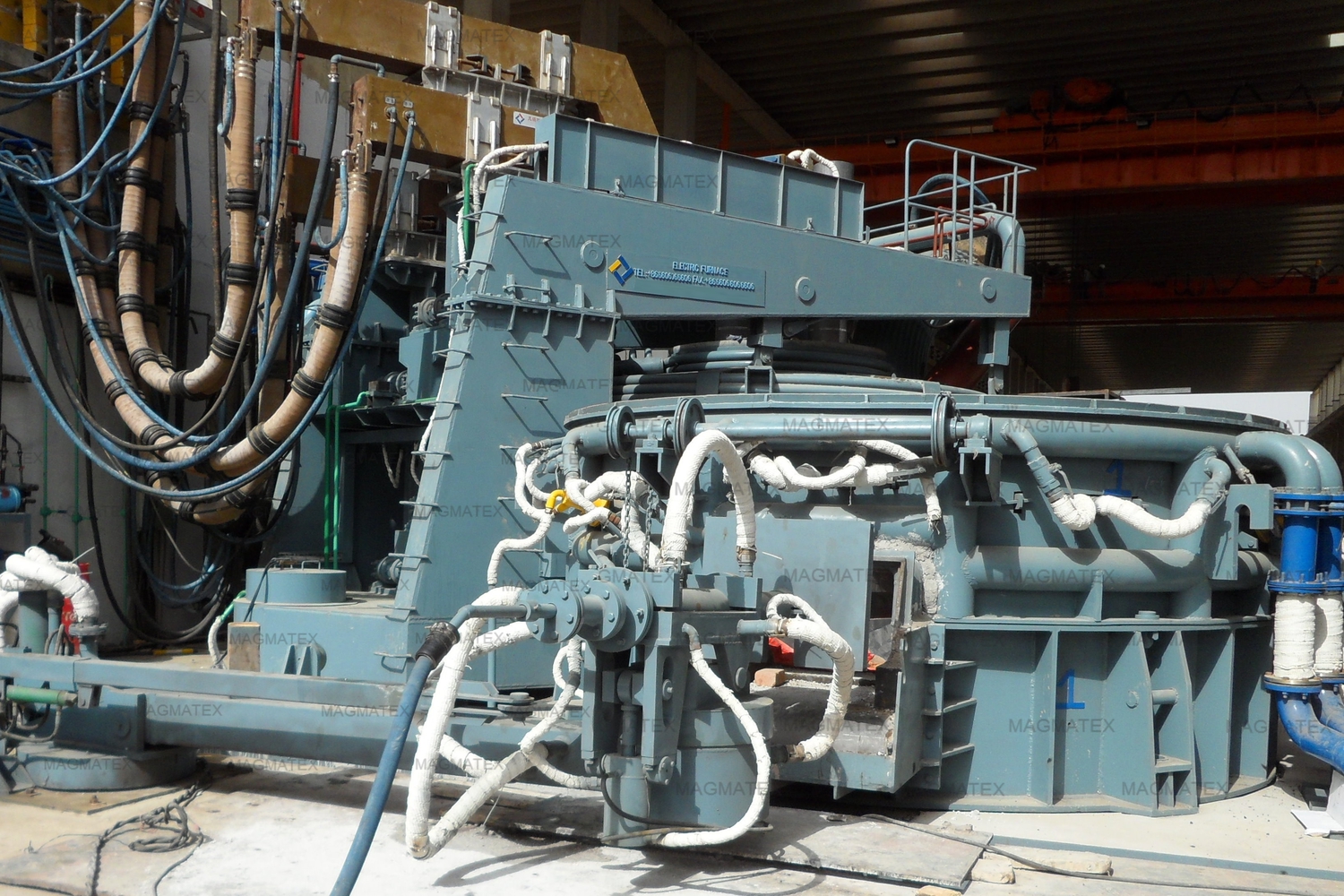

2. Получение качественного расплава стали в электропечах. Переплав лома производится в индукционных или дуговых электропечах с последующим рафинированием металла в печь-ковше.

3. Производство непрерывнолитой заготовки квадратного сечения от 70х70 до 150х150 мм в машинах непрерывного литья заготовки.

С целью снижения капитальных вложений используют МНЛЗ с минимальным радиусом дуги и получение непрерывно литых заготовок минимально возможного сечения, что значительно влияет на энергоемкость последующего прокатного передела.

4. Прокатка непрерывно-литой заготовки на технологической линии прокатного стана с получением товарной продукции для потребителя.

Прямая подача горячих заготовок с МНЛЗ в прокатный стан сокращает расхода топлива, а применение комбинированных или непрерывных станов дает возможность выпускать широкий ассортимент продукции практически без перерывов в работе.

Предпочтительным направлением деятельности металлургического микро-завода является:

- выпуск сортового проката (арматура, круга, квадрата, шестигранника, уголок),

- деталепрокатное производство (выпуск шаров, заготовок осей, валов, звёздочек и т. п.),

- производство товарной непрерывнолитой сортовой заготовки.

Арматура А500С - расшифровка, химсостав и особенности

Арматура А500С из-за низкого содержания углерода до 0.22% (углеродный эквивалент ≤ 0,5%) и термомеханической обработке в процессе прокатки, обладает улучшенной свариваемостью, повышенной пластичностью и вязкостью (предел текучести не менее 500 Н/мм2) по сравнению с арматурой А3 марок 25Г2С, 35ГС. По своим эксплуатационным характеристикам А500С соответствует требованиям международных стандартов. Госстрой РФ рекомендует использовать именно арматуру этого класса в железобетонных конструкциях вместо арматуры 25Г2С и 35ГС ГОСТ 5781-82 того же диаметра.

Расшифровка маркировки А500С:

А – арматура получена горячекатаным методом; 500 – обозначает предел текучести; С – указывает на хорошую свариваемость.

Внешний форм-фактор проката класса А500С: профиль с дугообразными выступами, не пересекающиеся с продольными ребрами, обеспечивая более высокие прочностные и пластические характеристики. Благодаря такому профилю прокат не имеет концентраторов напряжений.

Арматурный прокат обычно поставляется в прутках длиной до 12 метров или бухтах/мотках (для проката от 6 до 12мм). Наиболее ходовые типа размеры арматуры периодического профиля Ø 8, 10, 12, 14 и 16 мм, реже, но остаются востребованные сечения Ø 20, 25, 28 и 32 мм класса А500С, которая выпускается по ГОСТ 52544-2006 или СТО АСЧМ 7-93.

Модульные микро-заводы (MODUL MICRO-MILLS)

Модульные микро-заводы (MODUL MICRO-MILLS) – это новый тип современных энергоэффективных комплексов, включающих отдельные модули оборудования, позволяющие при их установке или модернизации увеличить производительность завода в 1.5-2 раза при минимальных капиталовложениях. Следует иметь ввиду, что под модульным микро-заводом понимается недорогое, эффективное, энерго- и ресурсосберегающее малотоннажное металлургическое производство. // Прим.: не путать с термином металлургический мини-завод в его международном понимании.

Модульные технологии можно сравнить с конструктором «LEGO», в основе которого лежит общая платформа, на которую устанавливаются отдельные блок-модули. В нашем случае под «модулем» понимается отдельная самостоятельная единица оборудования (блок-модуль), при вводе или модернизации, которого достигается значительный положительный эффект. Модульный подход позволяет максимально задействовать существующие производственные здания и сооружения.

Стандартная схема производства с использование дуговых печей, внепечной обработки и непрерывной разливки стали с дальнейшим сортопрокатным переделом, может быть оправдана лишь при объемах производства от 120-150тыс.т. Поэтому данная схема не подходит при создании микро-производств, ориентированных на небольшие объемы, такие как 30÷50тыс.т.

Основное принципиальные особенности модульных микро-заводов:

- Плавка стали в высокопроизводительных энергоэффективных индукционных или дуговых печах;

- Использование литой заготовки минимального сечения 80х80, 90х90, 100х100мм;

- Применение горячего посада с реподогревом заготовок;

- Нагревательные газовые печи в конструкции, которых используются передовых технические решения, позволяющие повысить скорость нагрева и экономить до 40% топлива;

- Модульный прокатный стан высокой степени автоматизации для производства мелкосортного проката (арматура, круг, квадрат, уголок) и катанки;

- Малые занимаемые площади и простота фундаментов;

- Срок ввода комплекса в эксплуатацию с момента оформления разрешения на строительство составляет от 12 до 18 мес.;

- Срок окупаемости на отдельные модули от 6 мес. до 2 лет их работы.

Параметры микро-завода на годовую производительность 30~70 тыс.тонн

| Технические параметры завода | Производительность по готовому прокату тонн в год | ||||||||

| 30 тыс. | 50 тыс. | 70 тыс. | 100 тыс. | 150 тыс. | |||||

| Мощность электроподстанции | 12-15 | 16-20 | 20-24 | 25-30 | 35-40 | ||||

| Расход воды (циркуляционная водооборотная) | ~ 1500 м3/ч | ~ 2000 м3/ч | ~ 2500 м3/ч | ~ 3000 м3/ч | ~ 3500 м3/ч | ||||

| Расход природного газа | 500~700 м3/ч | 600~900 м3/ч | 800~1000 м3/ч | 900~1200 м3/ч | 1100~1500 м3/ч | ||||

| Площадь промышленной площадки | 2.5-3 Га | 3-4 Га | 4 Га | 5-7 Га | 6-8 Га | ||||

| Плавильные печи (емкость) | 4-5 | 6-10 | 6-10 | 10-20 | 15-20 | ||||

| ПРОДУКЦИЯ - заготовка литая - арматура | 80х80 мм Ø10-20 мм | 80х80 мм Ø10-20 мм | 90х90 мм Ø8-20 мм | 100х100 мм Ø6.5-25 мм | 125х125 мм Ø6.5-32 мм | ||||

Основной упор при создании небольших модульных производств делается на использование индукционного метода переплава обеспечивающий высокую производительность и энергоэффективность.

«Сердцем модульного микро-завода являются современные высокотехнологичные индукционные тигельные печь нового поколения А-класса IMF ULTRA-MELT»

Индукционная печь IMF ULTRA-MELT спроектирована на базе импортных комплектующих частей – Siemens, Moeller, Weidmuller, Schneider (Германия), GE, Denison, Gates, Honeywell, Goodyear Parker, Walvoil (США), ABB (Швейцария), Westcode (Англия), Pohang, Wisco (Корея), Omron, Yokogawa, Saginomiya (Япония).

Печь оснащена мощным среднечастотным преобразователем с контуром последовательного резонанса MAX-POWER с системой DUAL-TRACK, многоуровневой системой защиты «PROTECT-ELECTRIC», компьютерной системой управления плавкой и контроля параметров печи MELT-CONTROL.

Система двойного питания «DUAL-TRACK» обеспечивает возможность работы двух индукционных печей одновременно за счет распределения мощности между плавильными узлами в широком диапазоне от 10 до 100% от номинальной мощности.

Плавильный пост имеет конструкцию открытого типа с газоотсасывающей интегрированной крышкой. Гидравлический наклон печи: 95° слива металла и 25° слив шлака. Индуктор выполняется из высококачественной меди TU1 с передовой технологией сегментирования.

Успешное использование индукционных печей IMF ULTRA-MELT позволяет:

- Отказаться от использования дорогостоящих динамических систем компенсации реактивной мощности (по сравнению с дуговыми печами, которые сопоставимы с ценой самой ДСП);

- Значительно упростить систему газоочистки, за счет низкой температуры отходящих газов всего 80÷120 оС (на дуговой печи 500 оС и более), их меньшего количества и простоте улавливания пыли (частицы пыли имеют более крупный размер, поэтому ее легче улавливать);

- Низкий угар металлошихты в печи около 1-3% (на ДСП потери металла ~10%), ферросплавов и легирующих добавок;

- Отсутствие науглероживания металла от электродов и насыщение металла водородом и азотом за счет дуг (по сравнению с ДСП);

- Увеличение производительности на 20-30% и снижение расхода электроэнергии до 10%, всегда полная мощность от начала до конца плавки, «Cos φ» при любой мощности 0.95-0.98 (в сравнение с обычными индукционными печами).

Примечание: при использовании индукционных печей требуется подготовка шихты или сбор подготовленного лома. Для промышленного региона сбор подготовленного лома в объеме 2.500-5.000 т/мес не представляет большой сложности, что оправдывает использование индукционных печей.

Пример экономической эффективности для микро-завода 30 000 т/год:

- Использование индукционных энергоэффективных печей IMF-4t-3000KW ULTRA-MELT с системой двойного питания. Снижение расхода электроэнергии 30кВт·ч/т, экономия по году 30 кВт·ч/т *3.5руб/кВт*30 000т/год = 3.150.000 руб/год

- Применение МНЛЗ с заготовкой 80х80мм. Снижение расхода электроэнергии на 50кВт·ч/т при использовании заготовки 80х80 вместо 125х125 (влечет уменьшение мощности прокатного стана, его длины и стоимости). Экономия 5.250.000 руб/год.

- При использовании технологии горячей транспортировки нет вторичного нагрева и окисления металла, что повышает выход годного на ~1%. Увеличение выхода годного в год на 300т. При рыночной стоимости арматуры 62000 руб/т., тогда экономия составит 18.600.000 руб/год.

ИТОГО ЭКОНОМИЯ: 27.000.000 руб/год

Проектирование металлургических комплексов для производства строительной арматуры, уголка и прочего сортового проката является приоритетной нашей задачей. Наибольшее распространение получила термомеханически упрочненная арматура класс - А500С, Ат400, Ат500, Ат800 обладающая высокими показателями свариваемости, пластичности и повышенной вязкости.свариваемости и прочности.

Обеспечить высокое качество стали при производстве арматуры позволяет за счет использования максимальной гибкости технологического процесса и новейших достижений. Большое значение при производстве арматурной стали имеет также высокая геометрическая точность с малыми допусками.

Лучшее качество арматуры и более низкая стоимость производства - это и есть те факторы, позволяющие сегодня обеспечить конкурентное преимущество на рынке проката.

Современные металлургические комплексы, ориентированные на выпуск специальных сталей, например, никелевой или нержавеющей стали, требует особый подход и знаний технологии. Выпускаемое нашей компанией оборудование и инновационные технические решения, такие как, вакуумный вторичный передел жидкого расплава, разливка стали с системами электромагнитного перемешивания и динамическим регулированием вторичного охлаждения, жесткие прокатные клети и высокий уровень автоматизации, гарантирует высочайшее качество продукции при самых жестких допусках и максимальную эффективность.

Вы решили реализовать проект, но затрудняетесь сделать первый шаг, мы берем эти задачи клиента на себя и поможем разобраться на каждой стадии проектирования металлургического производства, купить оборудование по производству уголка, арматуры, сортового проката или специальных сталей.Наш опыт и интегрированный подход позволяет оказывать квалифицированное управление проектами по реконструкции / строительству металлургических производств на каждой стадии проектирования, вплоть до строительства завода. MAGMATEX сотрудничает с крупными производителями по эксклюзивным договорам, оказывая поддержку своим клиентам, которые получают от нас современные адаптированые решения "под ключ".

Заполните форму и мы вышлем Вам предложение