Сортопрокатные станы для производства арматуры Станы поперечно-клиновой прокатки тел вращения Шаропрокатные станы поперечно-винтовой прокатки

Сортопрокатные станы для производства арматуры

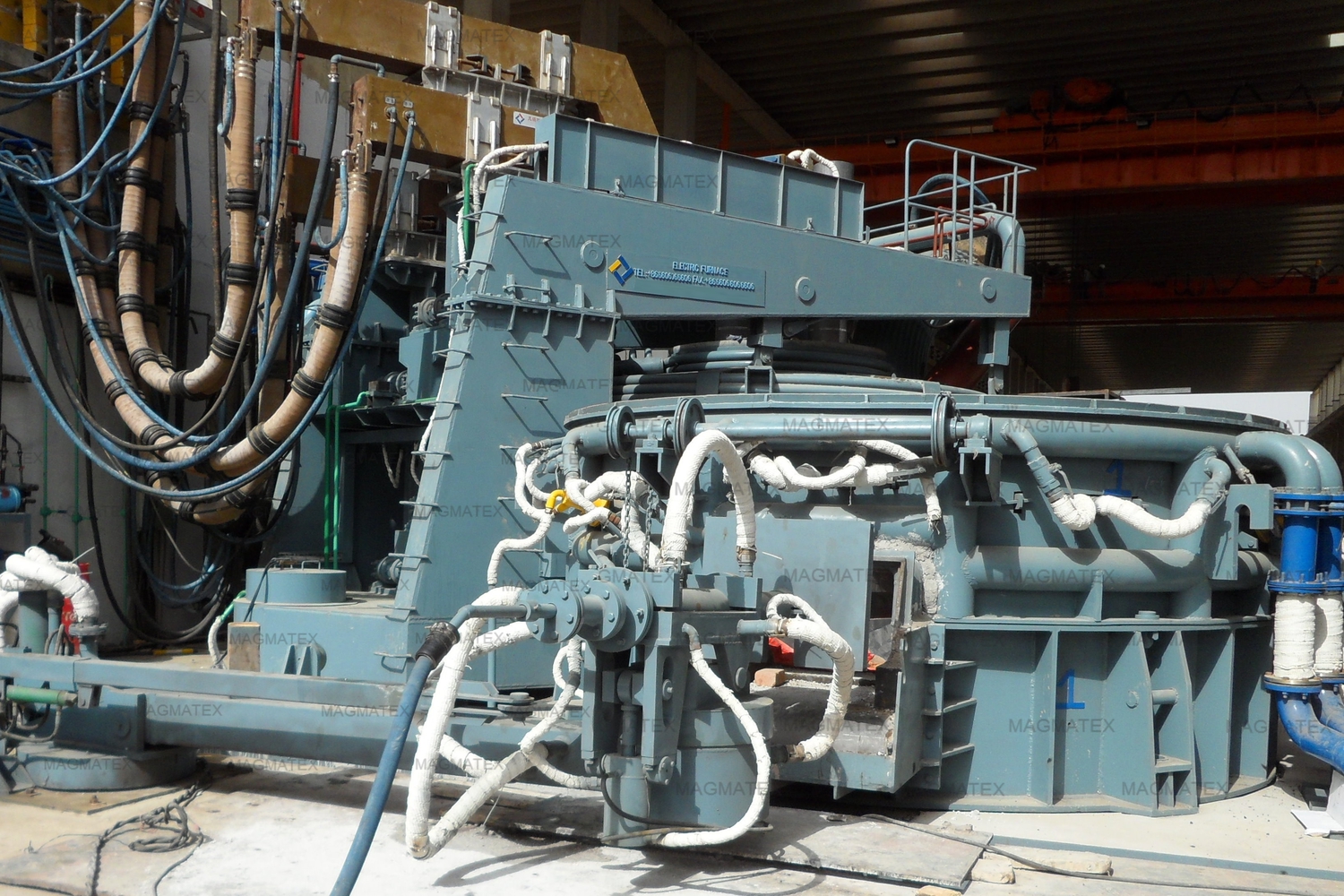

Неапрерывный арматурный стан 300 тыс.тонн

Компания "MAGMATEX" осуществляет комплектное проектирование и предоставляет широкий выбор оборудования для производства прутка, сортового проката и катанки, листового проката из рядовых углеродистых, нержавеющих и специальных марок стали на основе самых современных технологий.

Компания выполняет изготовление, поставку, монтаж оборудования, пусконаладочные работы и обучение персонала.

В конструкции прокатных станов используются современные технические решения, позволяющие повысить скорость прокатки, увеличить качество получаемой продукции, сократить время простоев и эксплуатационные затраты.

Преимущества станов:

- Высокоэффективная схема прокатки;

- Высокая скорость прокатки и высокая производительность за счет оптимального согласования различных процессов;

- Максимальная гибкость технологии, чтобы охватить широкий спектр номенклатуры;

- Высокое качество продукции при минимальных производственных допусках;

- Современная конструкция всех агрегатов, входящих в состав стана, что позволяет сократить простои и увеличить производительность прокатного стана.

Каждый прокатный стан уникальный и разрабатывается индивидуально, учитывая любые требования клиента. Станы различаются своей конструкцией, соответствующему типу и виду выпускаемой продукции.

Типы станов по расположению клетей:

1. Линейные станы отличаются тем, что рабочие клети располагаются в одну линию с общим приводом от одного двигателя. Недостатки таких станов является большие затраты ручного труда, низкие скорости прокатки (скорость прокатки на всех клетях одинаковая), низкая производительность. Данные станы главным образом используются для прокатки мелкосортовых профилей.

2. Непрерывные станы имеют последовательно расположение клетей. Раскат проходит через каждую клеть только один раз, двигаясь все время вперед. Скорость прокатки в каждой последующей клети возрастает. Клети в таких станах устанавливаются близко одна к другой. Непрерывные станы являются наиболее скоростными, автоматизированными и высокопроизводительными агрегатами.

3. Полунепрерывные станы (комбинированные) получили наибольшее распространение. Такие станы включаю непрерывную группу и как правило реверсивную черновую клеть.

Все компоненты прокатных станов рассчитаны на высокие нагрузки и максимальный коэффициент использования. Прокатные клети пригодны для использования в самых тяжелых условиях эксплуатации. Наши технические решения позволяют обеспечить высокую производительность за счет минимизации простоев, а также добиться высоко эффективности за счет систем энергосбережения, обеспечивающих стабильную и бесперебойную подачу энергии. Автоматика от лидера мирового рынка SIEMENS. Все процессы, выполняемые на наших прокатных станах, контролируются и управляются встроенной системой автоматизации.

СОРТОПРОКАТНЫЕ СТАНЫ

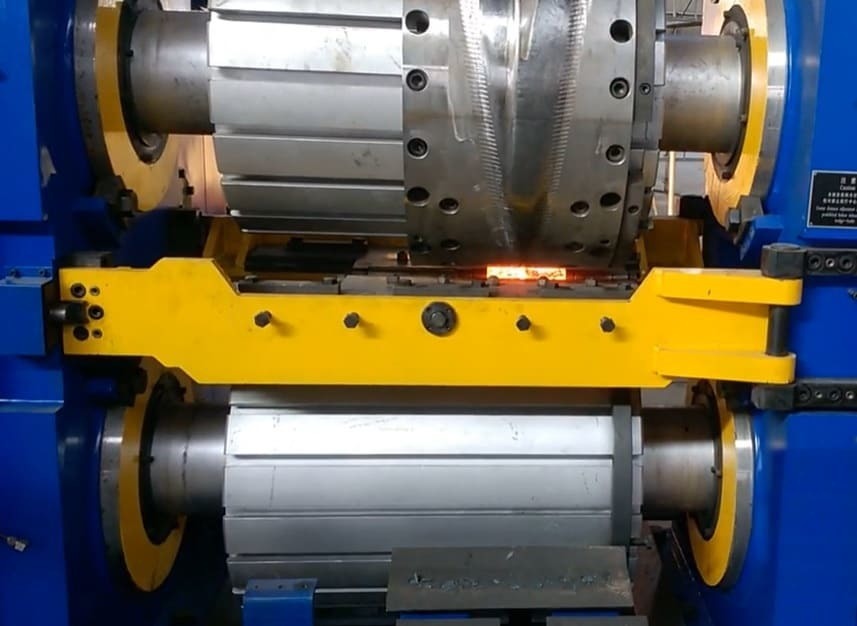

Прокатные клети. Высокая прочность, надежность и возможность быстрой замены валков – ключевые факторы современных клетей для прокатных станов, предназначенных для выпуска сортового поката (арматуры, прутка, катанки, уголка).

Современные станы оборудованы быстрой гидравлической сменной валков и клетей. Быстрая замена валков без необходимости использования специального оборудования в процессе эксплуатации дает возможность выпускать широкий ассортимент продукции практически без перерывов в работе. Мы предлагаем различные варианты, в т.ч. горизонтальные и вертикальные клети, обжимные клети-трио и реверсивные клети.

Система термоупрочнения проката. Конечные пользователи требуют, чтобы материал после прокатки имел точные структурные и металлургические характеристики.

Нашей компаний разработаны современные системы термоупрочнения проката, которые способны регулировать температуру сортового проката, чтобы металл после прокатки имел заданную структуру и механические характеристики. Системы термоупрочнения проката - интегрированная система обработки раската на выходе из чистовой группы клетей прокатного стана, используется главным образом для создания мелкозернистой структуры, повышения прочности изделий и предела текучести, хорошей свариваемость и экономии легирующих добавок. Особая конструкция труб системы термоупрочнения обеспечивает максимальную эффективность.

#производствоарматуры #сортопрокатныйстан #прокатныйстан #станпроизводствоарматуры

Маслостанция 16-ти клетьевого стана

Обработка видео...

Клеть с гидравлической сменой валков

Сортопрокатный стан для производства арматуры 500 тыс.тонн

Станы поперечно-клиновой прокатки

КЛЕТЬ DX-800 ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ ВАЛКОВОГО ТИПА

РАБОЧИЙ ИНСТРУМЕНТ КЛЕТИ ПКП DX-800

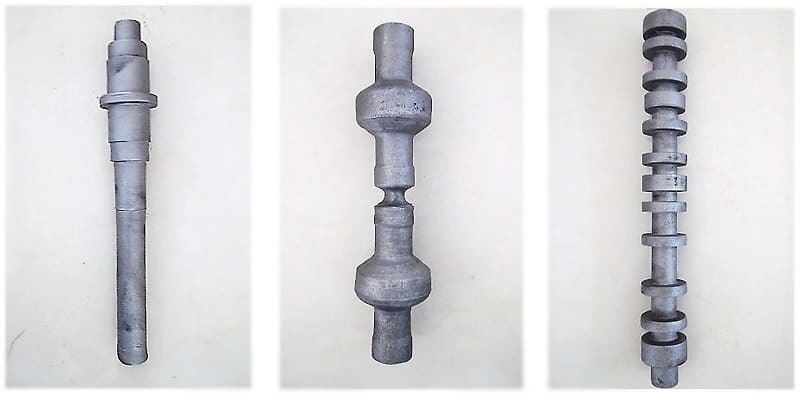

Метод поперечно-клиновой прокатки - новая технология, которая позволяет изготавливать тела вращения переменного сечения любой конфигурации - сферические, цилиндрические, конические.

Станы поперечно-клиновой прокатки (СПКП) позволяют получать тела вращения, в том числе шары и валы. Валы переменного сечения применяются в корпусах резцов (горнодобывающих и дорожных фрезерных машинах), автомобильных двигателях, кузнечно-прессовых машинах, приводах механизированного инструмента, трансмиссиях, карданах, редукторах кранов и т.д. (данная продукция востребована на таких предприятиях как АВТОВАЗ, ГАЗ, КАМАЗ, DAEWOO, BELARUS, ЮЖМАШ и многих других).

В стане ПКП объединены рабочий и приводной механизмы. Стан оснащен тормозом и муфтой сцепления, благодаря чему может производиться регулировка, а также работа в однократном, непрерывном и автоматическом режимах.

Благодаря установленному сверху червячному механизму верхний валок может опускаться по прямой, регулируя расстояние между валками. Стан оснащен устройством защиты от перегрузок.

Технические характеристики двухвалкового поперечно-клинового прокатного стана

| Модель | DX-500 | DX-630 | DX-800 | DX-1000 | DX-1250 | DX-1250 |

| Расстояние между осями валков, мм | 500 | 630 | 800 | 1000 | 1250 | 1500 |

| Диаметр валков, мм | 400 | 500 | 630 | 780 | 980 | 1150 |

| Длина валков, мм | 400 | 600 | 800 | 1000 | 1200 | 1300 |

| Максимальный диаметр прокатных заготовок, мм | 35 | 50 | 80 | 100 | 130 | 160 |

| Максимальная длина проката, мм | 350 | 450 | 600 | 750 | 1100 | 1300 |

| Коэффициент регулировки расстояния между осями, мм | ±12 | ±15 | ±20 | ±25 | ±30 | ±35 |

| Мощность главного двигателя, кВт | 30 | 45 | 75 | 110 | 160 | 200 |

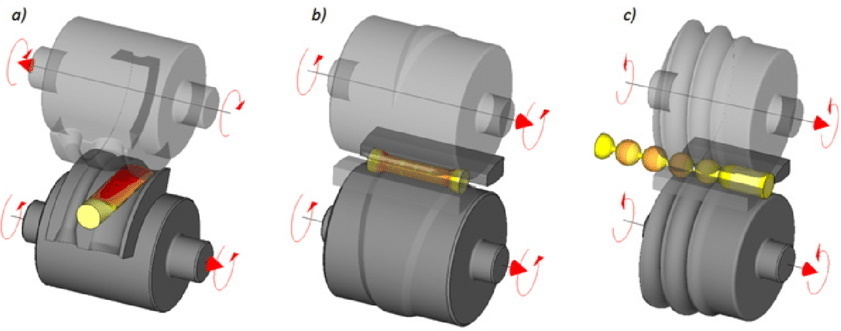

Технология проката тел вращения в стане ПКП

Описание основных узлов стана ПКП валкового типа:

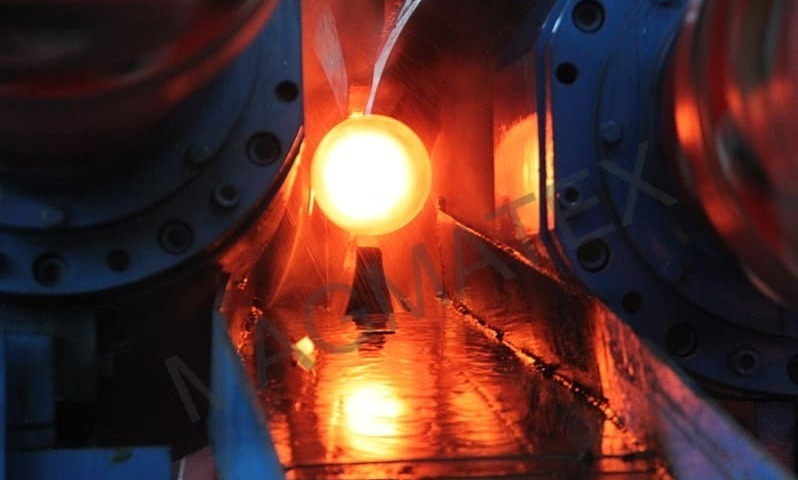

Нагрев заготовок до необходимой температуры производится при помощи индукционной среднечастотной печи. Устройство автоматической подачи заготовок, расположенное перед печью, обеспечивает надежность и точность подачи.

Стан поперечно-клиновой прокатки (СПКП). Основными узлами стана являются: основной блок, привод, электрическая часть, система воздухопровода, система смазки.

1) Основной блок состоит из корпуса, верхнего и нижнего валков, устройства регулировки расстояния между валками, открывающихся направляющих и устройства регулировки верхнего валка.

2) Приводная часть состоит из: редуктора, муфты сцепления, устройства регулировки фазового угла нижнего валка, а также защитной установки.

3) Электрика включает в себя контроль PLC, может осуществлять регулировку устройств, работу в однократном, непрерывном, автоматическом режимах.

4) Устройство автоматической подачи материала состоит из боковых пневмоцилиндров и главного транспортировочного пневмоцилиндра.

Станы поперечной горизонтальной прокатки серии DZA

Горизонтальный стан поперечно-клиновой прокатки DZA-350

Процесс проката заготовки на горизонтальном стане ПКП

Станы поперечной горизонтальной прокатки серии DZA имеют верхнюю и нижнюю плоские пластины размещены в раме, а рабочие поверхности обращены друг к другу в горизонтальной плоскости. Две роликовые пластины приводятся в движение гидроцилиндрами, а также реечным механизмом для возвратно-поступательного движения влево и вправо. Движение в одном направлении - это рабочий ход, а в обратном - холостой ход.

Поскольку он расположен в горизонтальной плоскости, нет необходимости добавлять направляющую пластину, поэтому он подходит для прокатки более тонких деталей.

Пресс-форма состоит из комбинированной плоской подвижной матрицы, поэтому прокатка проста и имеет высокую скорость работы. Однако, поскольку машина приводится в действие гидравликой, требуется большая гидравлическая станция. Основная рама имеет большую площадь основания, и трудно регулировать расстояние между верхней и нижней прокатными плитами, а также неудобно обслуживать.

Технические характеристики стана поперечной прокатки с горизонтальными плитами:

| Модель | DZA-300 | DZA-350 | DZA-450 | DZA-550 |

| Максимальный диаметр раскатываемой заготовки, мм | 25 | 32 | 50 | 63 |

| Максимальная длина обрабатываемой детали, мм | 300 | 350 | 450 | 550 |

| Ширина рабочей части прокатного стана, мм | 350 | 430 | 600 | 780 |

| Расстояние между прокатными плитами, мм | 60 | 80 | 100 | 130 |

| Регулировка шага прокатки, мм | 15 | 15 | 20 | 25 |

| Мощность главного двигателя | 22 | 30 | 2x22 | 2x30 |

Шаропрокатные станы поперечно-винтовой прокатки

Шаропрокатный комплекс ШПС.mp4

Обработка видео...

Шаропрокатный комплекс с индукционной печью нагрева - Производство шаров для мельниц

ВИДЕО - принцип работы шаропрокатного стана ШПС-120

С развитием горнодобывающей промышленности повышаются и требования к помольным шарам. Шары, полученные методом ковки или литья, не удовлетворяют своим качеством, т.к. имеют много недостатков, которые в основном ведут к низкой эффективности производства и нестабильной работе продукта. Ключевым моментом является то, что качество полученных шаров не может быть гарантировано.

С развитием технологий поперечной шаровой прокатки появилась возможность получать мелющие шары диаметром 20-150 мм высокого, а главное стабильного качества. В шаропрокатном комплексе, помимо самого ШПС стана, применяется специальная технология термообработки со ступенчатой закалкой и низкотемпературным последующим отпуском, обеспечивающие получение шаров высокого качества с однородной объемной твердостью и общей абразивной стойкости.

Шаропрокатный комплекс предназначен для производства стальных мелющих шаров диаметром от 20 до 150мм. Комплекс состоит из самого шаропрокатного стана ШПС с системой закалки и отпускной печью. В качестве нагревательной печи для заготовок используются индукционные или газовые проходные печи.

Шаропрокатный стан включает в себя одну прокатную клеть, в которой с входной стороны установлены два горизонтальных калиброванных валка. Круглые заготовки, разогретые до прокатной температуры, в непрерывном режиме подаются на валки прокатной клети. Раскат последовательно подается на валки, которые формируют шар, отрезают его от прутка, и до того, как он покинет шаропрокатный стан, имея гладкую сферическую форму.

Для достижения заданной температуры и ее выравнивания шары подаются на станцию закалки, предназначенную для получения требуемой физической структуры и твердости. Это устройство состоит из ряда конвейеров, предназначенных для приема горячих шаров и закалки их в воде для придания необходимой твердости на большей части поперечного сечения. Данный процесс обеспечивает высокую стойкость шаров к износу.

Особенности шаропрокатного комплекса:

- Частота и мощность главного двигателя регулируется в зависимости от диаметра шара;

- Электрорегулировка ролика и направляющей пластины по высоте и по сторонам;

- Угол наклона роликов регулируется электрически или вручную;

- Электрическая и гидравлическая блокировка роликов, блокировка по боковым направлениям направляющей пластины, блокировка по вертикали направляющей пластины;

- Ручная и гидравлическая блокировка угла наклона роликов;

- Автоматический контроль и ручная регулировка температуры закалки и температуры после закалки (отходящей воды);

- Отпуск на линии - опция по желанию клиента.

Схема производства шаров:

Нагрев заготовок производится в проходной методической печи. Прогретая заготовка выводится из печи и подаётся по транспортировочному рольгангу в валки шаропрокатного стана.

Процесс прокатки шаров на шаропрокатном стане осуществляется с помощью двух валков имеющих винтовые калибры. Форма реборд калибров устроена так, что передний конец заготовки захватывается этими ребордами, начинает вращаться и, продвигаясь вдоль оси калибра, постепенно обжимается, приобретая форму требуемого шара.

При такой установке валков отформованный шар начинает вращаться в калибре не только вокруг оси прокатки, но и в перпендикулярном направлении. При этом перемычка срезается ребордой валков и закатываться в тело шара.

После выхода с прокатного стана шары передаются по конвейеру и подвергаются закалке. Для придания шарам определённой твёрдости необходимо произвести закалку по специальной технологии.

Для снятия внутренних напряжений и улучшения ударостойкости, шары необходимо подвергнуть дальнейшему низкотемпературному отпуску 150-250°С в специальных отпускных печах.

Шаропрокатный стан ШПС-60

Основные технические параметры шаропрокатных станов:

| Модель стана | Номенклатура | Производительность стана | Мощность главного привода |

| ШПС-40 | Ø 20~40 мм | Ø20 - 0.29т/ч, Ø25 - 0.52т/ч, Ø30 - 0.82т/ч, Ø40 - 1,78т/ч | 75 кВт |

| ШПС-60 | Ø 40~60 мм | Ø40 - 1,78т/ч, Ø50 - 3.12т/ч, Ø60 - 5.09т/ч | 200 кВт |

| ШПС-70 | Ø 50~70 мм | Ø50 - 3.12т/ч, Ø60 - 5.09т/ч, Ø70 - 7.61т/ч | 250 кВт |

| ШПС-80 | Ø 60~80 мм | Ø60 - 5.09т/ч, Ø70 - 7.61т/ч, Ø80 - 8.52т/ч, | 300 кВт |

| ШПС-100 | Ø 60~100 мм | Ø60 - 5.09т/ч, Ø70 - 7.61т/ч, Ø80 - 8.52т/ч, Ø90 - 8.70т/ч, Ø100 - 9.48 т/ч | 400 кВт |

| ШПС-120 | Ø 80~120 мм | Ø80 - 10.65 т/ч, Ø90 - 14.16 т/ч, Ø100 -18.03 т/ч, Ø110 - 22.15т/ч, Ø120 - 23.97 т/ч | 630 кВт |

Процесс производства стальных мелющих шаров на шаропрокатном стане ШПС-60